Un Pc da 100 Euro per le nostre sessioni Astrofotografiche – Di Paolo Scatena

Questo breve articoletto vuole essere un semplice resoconto di come ho cercato di mettere in pratica il desiderio di non dover collegare ogni volta che fotografo tutti i cavi di alimentazione e usb. Inoltre ridurre al minimo l'assorbimento di…

Controller per Peltier Con Arduino – Parte IV – Lo Sketch

Pronti per lo sketch?

Arrivati a questo punto, dal momento che abbiamo tutta la circuiteria impostata, iniziamo a mettere mano al codice.

Non spiegherò come collegare arduino al pc, installare librerie etc.etc., tutte cose che le trovate…

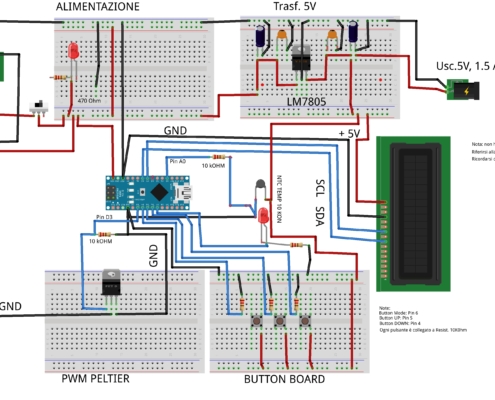

Controller per Peltier Con Arduino – Parte III – Facciamolo a Pezzi

Ebbene si, prima di cimentarci nella costruzione vera e propria ho pensato che fosse propedeutico farlo "a pezzi", in modo da poterlo riportare su una breadboard e costruirselo piano piano senza dover saldare o perdere componenti.

Se non avete…

Controller per Peltier con Arduino – Parte II – La Lista della Spesa

Bene. Come anticipato nella parte 1, adesso diamo un'occhio alla lista della spesa.

Per replicare il progetto "Controller per Peltier" ci serve il seguente materiale:

N.1 Switch ON/OFF da pannello a una via

Acquisto

N.2 Led (colore a…

Controller per Peltier con Arduino – Parte 1

Buttiamola lì, con una Peltier :lol:

Nell'estate del 2016 insieme ad un mio grande amico abbiamo affrontato insieme un progetto homemade per raffreddare una reflex. Lui ha gestito tutta la parte meccanica di trasmissione del freddo (e…

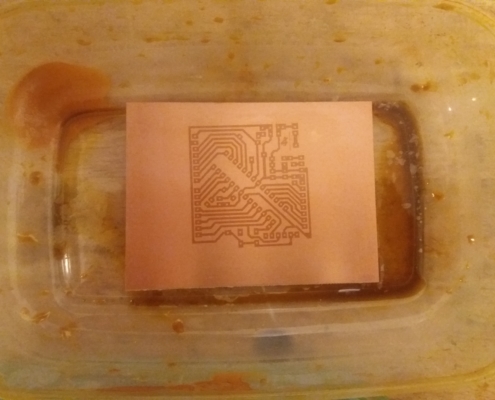

Benritrovati…e…Iniziamo dal Bromografo

GOOOOOOOD MORNING AMATEUR ASTRONOMERS! :lol:

Dunque dunque, è vero ho un pò abbandonato questo piccolo spazio di condivisione...periodo difficilotto, un pò di cambiamenti un pò di sfighe etc.etc. ma direi di essere tornato pronto a…